现在的位置:主页 > 综合新闻 >

AGV、RGV、立库在焊接材料行业的集成应用

【作者】网站采编

【关键词】

【摘要】文|四川大西洋焊接材料股份有限公司 张俐 本文是AGV、RGV、立库物流系统在焊接材料行业的应用案例。该物流系统通过MES、AGV、RGV、立库的集成,利用RFID识别技术,实现焊芯从装料、转

文|四川大西洋焊接材料股份有限公司

张俐

本文是AGV、RGV、立库物流系统在焊接材料行业的应用案例。该物流系统通过MES、AGV、RGV、立库的集成,利用RFID识别技术,实现焊芯从装料、转运、入库、储存、出库转运至用料生产线的自动物流作业,并按生产指令、焊芯规格品种进行分类存取。

一、项目背景和需求

焊接材料的生产物料具有多品种、大批量等特点,原材料主要有盘条、粉料等,半成品有焊芯、湿粉等物料,物料特点是体积大、质量重、转运频次高、转运量大,因此要满足大西洋焊接产业园生产需求,必须设计一套适用于实际生产的高效能自动物流系统。本项目是焊条半成品(焊芯)的自动物流输送系统的集成和应用。

焊芯的生产流转工序要经过切丝装料、转运入库、出库、转运至用料生产线使用。

传统物流存在的问题:以前,焊芯的转运主要依赖人工,采用人工液压车或带轮子的焊芯装料车搬运,需要人工拖动物料转运到各生产线在用工位,转运距离长,加之物料体积重量大,因此人工劳动强度大,物流输送效率极低。焊芯的存放方式只能在地面堆放,占地面积大,且无法规范管理,人工统计、物料盘点困难,耗时易出错。

新物流系统的需求:焊接产业园规划有17条焊芯生产线,日生产焊芯约500t,多品种规格且产地号不同的焊芯需要及时转运入库暂存,等待涂压生产线使用,从焊芯装料位置到使用生产线工位,最长距离达500m,并且拉切工序与涂压工序厂房地面有2m高差,依靠人工转运、地面存储的方式无法适应产业园生产物料的高负荷转运及信息管理。

因此,根据生产要求,需建立一套快速、准确、可靠、稳定的自动化物流系统用于转运焊芯,对焊芯的装料、搬运、入库、存放、投料,以及搬运工具、物流设备、搬运方法、输送节拍等进行合理规划、设计、布局,实现焊芯转运的自动物流模式。

二、技术难点

在该项目中,如何解决好装料后快速转换载具、物料暂存,如何实现物流与生产设备精准高效协同工作方式,实现各物流系统之间有效兼容,是比较大的技术难点。

一是必须同时满足自动装料、存储、转运、卸料的不同需求。

二是物料品种信息多,生产需求复杂多样,信息更新快速,信息量大。

三是物流设备为多个系统集成,管理控制系统的集成难度较大。

四是国内外无实际案例和技术可学习借鉴,如何贯通整个物流流程、实现各个位置的功能,均需自主设计。

三、设计方案

1.设计思路和规划

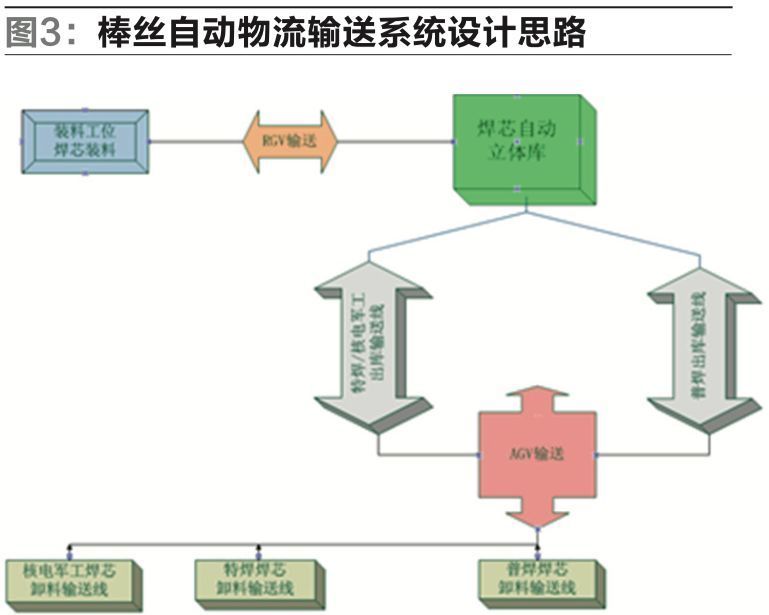

焊芯自动物流系统主要完成焊芯从装料、暂存到使用的全线自动转运流程(见图1、图2、图3),

物流系统设计通过生产中央控制系统的统一管理,接受MES指令调度RGV、立库、AGV系统自动完成焊芯运送任务,利用RFID自动识别技术,准确读取物料信息及生产物流过程中的各项信息数据,自动完成焊芯装料转运、入库储存、出库转运至用料生产线的物流作业流程,采用输送机、RGV、立库、提升机与AGV联合应用方案,通过管理控制系统的集成,物料信息记录和跟踪,保证物料转运,实现整个流程自动无缝对接。

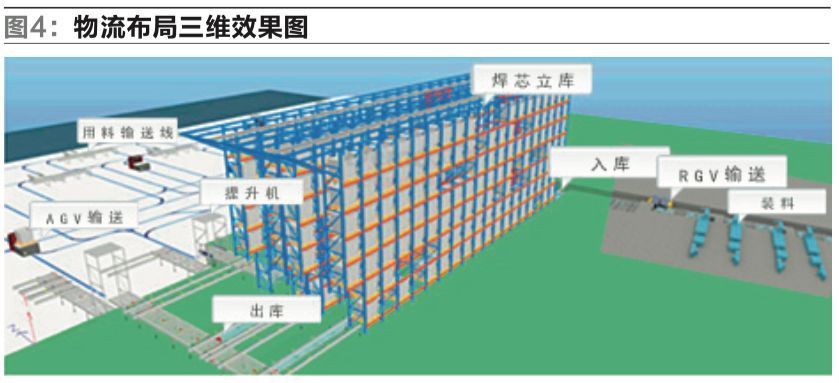

2.物流布局方案(见图4)

焊芯自动物流系统布局,根据物料生产转运需求,按照厂房的立体空间层次而设计,装料区与用料区有2m高差,设计用提升机完成焊芯在6m地面与4m地面之间垂直方向的输送,与立库出口输送设备相配合。该系统以自动立库为物流中心点,作为物流控制核心环节,集成前后工序的出入库物流输送设备,协同RGV、AGV物流系统作业,使输送过程实现全自动化。

装料区:焊芯装料入库(空料斗出库--装料--满料入库)。

储存区:立库存储,自动完成焊芯存取、出入库任务,利用RFID识别进行物料信息和库位管理。

用料区:焊芯出库使用(满料斗出库--用料--空料斗回库)。

文章来源:《信息记录材料》 网址: http://www.xxjlcl.cn/zonghexinwen/2020/0713/361.html

信息记录材料投稿 | 信息记录材料编辑部| 信息记录材料版面费 | 信息记录材料论文发表 | 信息记录材料最新目录

Copyright © 2018 《信息记录材料》杂志社 版权所有

投稿电话: 投稿邮箱: